【CAD】設計ミス、ケアレスミスを防ぐ方法とは?

寸法を間違って記載したり、番号の記載漏れがあったり、組立図と部品図で部品の個数が異なっていたり……製図作業を行う中でこのような「うっかりミス」をした経験がある方もいるのではないでしょうか。不良品を発生させないために、こうしたミスはなるべく防ぎたいものです。ここでは、CADにおける設計ミス・ケアレスミスを防ぐためのポイントをご紹介します。

1.設計ミスは誰にでも起こりうる

CADは、正確性が求められる仕事です。設計不良を防ぐためにデザインレビューや検図を行いますが、人が作業している以上どこかでミスは起こってしまうもの。近年、大手自動車メーカーのリコールが何度かニュースで報じられましたが、品質管理を徹底している大手企業ですら設計ミスを起こすこともあります。設計ミスは誰にでも起こりうると踏まえたうえで、品質を向上させる意識を持つことが大切です。2.設計ミスを防ぐ5つのポイント

では、設計ミスをできる限り減らすにはどうしたら良いのでしょうか。ここでは、設計ミスを防ぐ5つのポイントをご紹介します。1.セルフチェックを怠らない

設計図ができたら、検図に出す前に必ずセルフチェックを行いましょう。主な注意点は以下の4つです。- 製図のルールを守っているか

…寸法線や投影図、尺度の書き方などがJIS規格にのっとっているかを確認。 - 設計上の問題がないか

…寸法公差や表面粗さ、幾何公差などの記入漏れがないか、指示は正しく記載されているか、部品干渉がないかなどを確認。 - 購入部品や材料の間違いがないか

…必要な部品が記入されているか、材質や個数は正しいかなどを確認。 - 加工・組立しやすいか

…部品の位置ずれはないか、大きさは合っているか、組立しやすい形状かなどを確認

2.第三者にも確認させる

2つ目のポイントは、第三者に確認してもらうことです。セルフチェックだけでは見落としが生じてしまう可能性があるため、複数人でチェックして客観的な視点を入れましょう。チェック者は、記入漏れや寸法間違いがないかだけでなく、製品化したときに安全性が保たれるか、材料の無駄遣いをしていないかなども確認するのが重要です。単純に図面をチェックするだけでなく、安全面やコスト面も考慮することで、手戻りを防ぎつつ、製品の質も向上させられます。3.紙に出力する

3つ目のポイントは、チェック時に紙に出力することです。紙はディスプレイよりも視認性が高いためミスを見つけやすく、持ち運びの自由が利くというメリットがあります。例えば、図面変更があった場合、変更前の図と変更後の図を印刷して透かして重ね合わせれば、ミスを見つけやすくなるでしょう。4.設計ルールを共通化する

4つ目のポイントは、設計ルールを共通化することです。製品づくりにおいては、毎回異なる技術を使うわけではありません。一部は過去の技術を流用しているため、過去のデザインパターンを流用すればミスを減らすことができます。ただし、部品の組み合わせ方によっては流用がうまくいかない場合もあるため、安易に流用はせず、設計上の問題がないか確認したうえで使うようにしましょう。5.なぜなぜ分析や4M5E分析を活用する

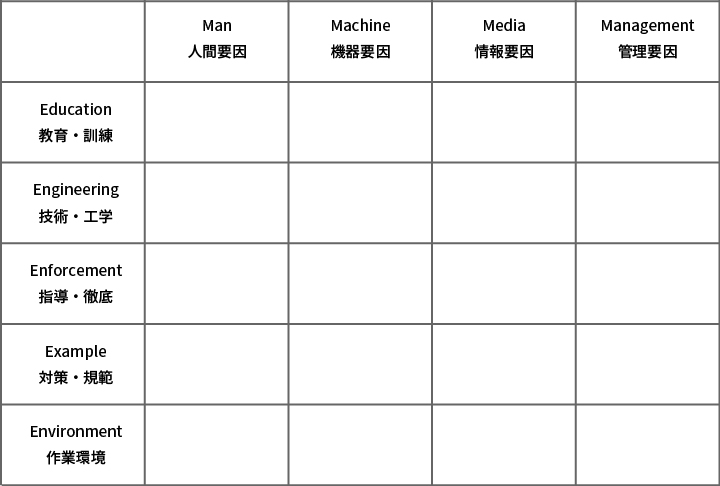

自動車メーカーのトヨタが取り入れていることでも有名な「なぜなぜ分析」とは、ミスが生じた原因をさらに深掘りして根本的な原因を探る手法のこと。例えば、不良品が見つかった際に「出荷検査で気づけなかったから」で終わらせるのではなく、「検査マニュアルが不適切だった」のか「上司の指示が曖昧だった」のかなどより深い原因を辿っていき、適切な対処法を考えます。次に、4M5E分析とは4つの原因(4M)と5つの対策(5E)に分類して、多角的な視点で解決策を探る手法です。4MはMan(人間要因)、Machine(機器要因)、Media(情報要因)、Management(管理要因)、5EはEducation(教育・訓練)、Engineering(技術・工学)、Enforcement(指導・徹底)、Example(対策・規範)、Environment(作業環境)を指します。4M5E分析は、多様な原因について偏りなく分析しやすいことがメリットです。

4M5E分析表

こうしたフレームワークは思考を整理するには役立ちますが、枠組みにこだわりすぎると真の原因を見落としてしまったり、解決策に辿り着くまでにかえって時間がかかったりしてしまいます。フレームワークにとらわれすぎず、うまく活用することも大事でしょう。